سامان فردوس هواگردان

طراحی ، ساخت ، تامین تجهیزات تهویه مطبوع و جابجابی هوا ،دستگاه های سرمایشی - گرمایشی

سامان فردوس هواگردان

طراحی ، ساخت ، تامین تجهیزات تهویه مطبوع و جابجابی هوا ،دستگاه های سرمایشی - گرمایشیتوصیه هایی جهت افزایش عمر مبدل بخار و راندمان حرارتی آن

توصیه هایی جهت افزایش عمر مبدل بخار و راندمان حرارتی آن

-جهت افزایش عمر کویل بخار در محیط خشک کن موکت ، اگر هوا آغشته

به پرز و الیاف موکت است ، پیشنهاد می شود از باکس خشک کن هواگردان ؛ مجهز به

فیلتر فلزی آلومینیومی قابل شستشو و پرز گیر می باشد ، استفاده شود .

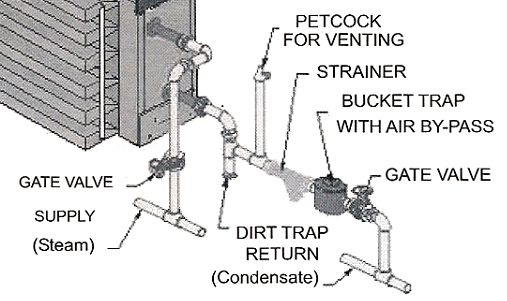

- شیب بندی لوله های حامل بخار به سمت موتور خانه ، نقش مهمی در کاهش جمع شدن کندانس

داخل مبدل حرارتی و جلوگیری از خوردگی دارد، ورود آب تقطیر شده به مبدل باعث کاهش ظرفیت حرارتی آن خواهد شد .

-اجرای خط کندانس بایستی حداقل 30cm پایین تر از خروجی مبدل انجام شود ، رعایت این فاصله از انباشت آب کندانس در لوله و همچنین شیر سرویس و تله بخار در این مسیر جلوگیری نموده و لذا عمر قطعات را افزایش می دهد.

- نصب تله بخار در سایز و اندازه مناسب با ظرفیت مبدل موجب بهبود ظرفیت آن خواهد شد ، - عدم تناسب اندازه تله بخار با ظرفیت مبدل موجب انباشت آب کندانس یا خروج بخار ازآن در مسیر آب کندانس خواهد شد .

-نصب صافی در مسیر آب کندانس از ورود ذرات به به مسیر لوله کشی جلوگیری نموده و امکان تخلیه از این طریق را میسر می سازد

-نصب یک لوله به قطر 3/4" در مسیر آب کندانس امکان تخلیه هوای حبس شده را فراهم می آوردعایق بندی مناسب لوله ها مخصوصا در فضای باز

-به هنگام نصب مبدل بخار توجه شود وزن سیستم لوله کشی توسط بستهای مناسب بطور مستقل ساپورت شوند و وزن آنها به مبدل وارد نشود .

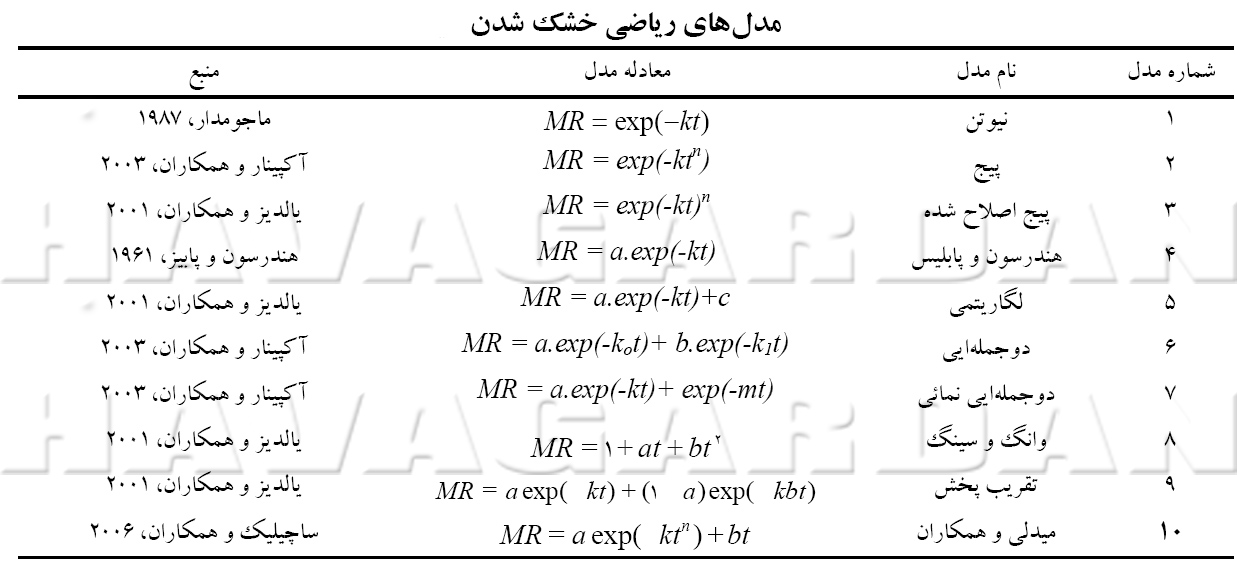

نرخ خشک شدن

انجام آزمایش تجربی خشک کردن در سطح دمای هوای خشک کننده مختلف و سرعت و دبی هوای داغ مختلف. داده های تجربی با مدل نیمه تئوری و تجربی بر اساس داده های آماره های برازش می شود. با توجه به نتایج، دمای (RMSE) هوای خشک کننده روی سرعت خشک شدن ، زمان خشک شدن را کاهش می دهیم.

یکی از پارامترهای مهم در میزان و سرعت خشک شدن محصولات یافتن نقطه لدرهارد (پایان انقباض خشک) می باشد.در این روش باید زمان خشک شدن محصولات را به گونه ایی تنظیم نمود که پس از زمان پایان حد انقباض خشک بتوان ماکزیمم حرارت را وارد و ماکزیمم رطوبت را خارج نمود.بهترین دستگاه برای اندازه گیری انقباض قطعه بصورت اتوماتیک ، دستگاه دیلاتومتر می باشد.این دستگاه انقباض قطعه به هنگام خشک شدن را اندازه گیری نموده و پایان زمان خشک شدن را مشخص می نماید.

نقش فشار در خشک شدن محصولات

منظور از فشار ، میزان تراکم ذرات هوای گرم در کانال اصلی هوای گرم می

باشد که سبب افزایش و یا کاهش سرعت خشک شدن محصولات می گردد.

میزان تراکم ذرات هوای گرم در کانال اصلی هوای گرم می

باشد که سبب افزایش و یا کاهش سرعت خشک شدن محصولات می گردد.

**عنوان مقاله**: نقش فشار در خشک شدن محصولات: از اصول علمی تا کاربردهای صنعتی

**متا دیسکریپشن**: فشار چگونه بر فرآیند خشککردن محصولات تأثیر میگذارد؟ بررسی نقش فشار در خشککنهای صنعتی، مزایای خشککردن تحت فشار پایین یا بالا، و کاربردهای آن در صنایع غذایی، دارویی، و شیمیایی.

---

### **مقدمه**

خشککردن محصولات یکی از **قدیمیترین و حیاتیترین فرآیندها** در صنایع مختلف است که هدف آن حذف رطوبت، افزایش ماندگاری، و بهبود کیفیت نهایی مواد است. اما آیا میدانید **فشار** (Pressure) نیز نقشی کلیدی در سرعت، کیفیت، و بازدهی این فرآیند ایفا میکند؟ در این مقاله، به بررسی تأثیر فشار بر خشک شدن محصولات، روشهای خشککردن مبتنی بر فشار، و کاربردهای آن در صنایع پیشرفته میپردازیم.

---

### **فشار چیست و چگونه بر خشکشدن تأثیر میگذارد؟**

فشار به نیروی واردشده بر واحد سطح گفته میشود و در فرآیند خشککردن، با تغییر **دمای تبخیر آب** و **سرعت انتقال رطوبت**، عملکرد سیستم را تحت تأثیر قرار میدهد.

- **کاهش فشار**: با پایین آوردن فشار محیط (خلأ)، نقطه جوش آب کاهش مییابد. این یعنی آب در دمای پایینتری تبخیر میشود و به مواد حساس به حرارت (مثل داروها یا مواد غذایی) آسیب کمتری میرسد.

- **افزایش فشار**: در برخی موارد، فشار بالا برای نفوذ بهتر گرما به داخل مواد متراکم (مثل چوب یا سنگهای معدنی) استفاده میشود.

---

### **روشهای خشککردن مبتنی بر فشار**

#### **۱. خشککردن تحت خلأ (Vacuum Drying)**

- **اصل کار**: ایجاد محیط کمفشار (خلأ) برای تبخیر رطوبت در دمای پایین.

- **مزایا**:

- مناسب برای مواد حساس به دما (مثل پروتئینها، ویتامینها، یا مواد شیمیایی).

- جلوگیری از اکسیداسیون و تغییر رنگ محصولات.

- **کاربردها**:

- خشککردن میوههای حساس (توتفرنگی، انبه).

- تولید پودرهای دارویی و واکسنها.

#### **۲. خشککردن انجمادی (Freeze Drying)**

- **اصل کار**: انجماد مواد در دمای بسیار پایین و سپس حذف رطوبت تحت فشار کم (تبدیل مستقیم یخ به بخار).

- **مزایا**:

- حفظ ساختار سلولی، طعم، و مواد مغذی محصولات.

- ماندگاری بسیار بالا (تا ۲۵ سال!).

- **کاربردها**:

- تولید قهوه فوری، غذاهای فضانوردی، و داروهای تزریقی.

#### **۳. خشککردن با فشار بالا (High-Pressure Drying)**

- **اصل کار**: استفاده از فشار بالا برای افزایش نفوذ حرارت به داخل مواد سخت.

- **مزایا**:

- کاهش زمان خشککردن چوب، سرامیک، یا مواد معدنی.

- **کاربردها**:

- خشککردن الوارهای ضخیم برای صنعت مبلمان.

---

### **تأثیر فشار بر سرعت و کیفیت خشککردن**

- **سرعت تبخیر**: در فشار پایین، آب سریعتر تبخیر میشود و زمان خشکشدن کاهش مییابد.

- **یکنواختی خشکشدن**: فشار کنترلشده از ایجاد مناطق خشک و مرطوب در محصول جلوگیری میکند.

- **کاهش مصرف انرژی**: خشککردن تحت خلأ به دلیل دمای پایینتر، انرژی کمتری مصرف میکند.

---

### **کاربردهای صنعتی خشککردن مبتنی بر فشار**

#### **۱. صنایع غذایی**

- **خشککردن میوهها و سبزیجات**: استفاده از خلأ برای حفظ رنگ و ویتامینها.

- **تولید پودرهای حساس**: شیر خشک، پودر تخممرغ، و ادویهجات.

#### **۲. صنایع داروسازی**

- **تولید واکسنها و آنتیبیوتیکها**: خشککردن انجمادی برای حفظ اثربخشی مواد فعال.

- **قرصهای جوشان**: حذف رطوبت تحت خلأ برای جلوگیری از واکنشهای شیمیایی.

#### **۳. صنایع شیمیایی**

- **خشککردن کاتالیستها**: استفاده از فشار پایین برای جلوگیری از تجزیه مواد.

- **تولید پلیمرها**: کنترل فشار برای خشککردن رزینها بدون ایجاد حباب.

#### **۴. صنایع معدنی و ساختمانی**

- **خشککردن پودرهای معدنی**: مانند سیمان و گچ تحت فشار بالا.

---

### **چالشهای خشککردن مبتنی بر فشار**

- **هزینه بالای تجهیزات**: سیستمهای خلأ یا فشار بالا نیازمند سرمایهگذاری اولیه قابل توجهی هستند.

- **نیاز به کنترل دقیق**: نوسانات فشار میتواند منجر به کاهش کیفیت محصول شود.

- **محدودیت در ابعاد مواد**: برخی روشها (مثل خشککردن انجمادی) برای مواد حجیم مناسب نیستند.

---

### **نکات طلایی برای بهینهسازی فرآیند**

- **ترکیب فشار و دما**: استفاده همزمان از فشار پایین و دمای کنترلشده برای بازدهی بهتر.

- **استفاده از سنسورهای فشار**: نظارت لحظهای بر فشار محیط خشککن.

- **بازیابی حرارت (Heat Recovery)**: کاهش هزینههای انرژی با بازیابی گرمای تلفشده.

---

### **سؤالات متداول (FAQ)**

**۱. تفاوت خشککردن تحت خلأ با خشککردن معمولی چیست؟**

- در خشککردن معمولی از دمای بالا و فشار اتمسفر استفاده میشود، اما خشککردن تحت خلأ در دمای پایینتر و فشار کاهشیافته انجام میگیرد.

**۲. آیا خشککردن با فشار بالا برای مواد غذایی مناسب است؟**

- خیر. این روش بیشتر برای مواد مقاوم مانند چوب یا سرامیک استفاده میشود.

**۳. هزینه راهاندازی خشککن تحت خلأ چقدر است؟**

- هزینه اولیه بین **۵۰۰ میلیون تا ۲ میلیارد تومان** متغیر است که به ظرفیت و تکنولوژی سیستم بستگی دارد.

---

### **جمعبندی**

فشار یکی از **مهمترین پارامترهای کنترلکننده** در فرآیند خشککردن محصولات است. انتخاب روش مناسب (کاهش یا افزایش فشار) به نوع ماده، حساسیت به دما، و بودجه شما بستگی دارد. برای مثال:

- در صنایع غذایی، **خشککردن تحت خلأ** بهترین گزینه برای حفظ کیفیت مواد است.

- در صنایع دارویی، **خشککردن انجمادی** با فشار پایین، استاندارد طلایی محسوب میشود.

- در صنایع معدنی، **فشار بالا** زمان خشککردن را بهشدت کاهش میدهد.

اگر به دنبال طراحی سیستم خشککن صنعتی با کنترل فشار هستید، مشاوره با مهندسان خبره میتواند به شما در رسیدن به **بهرهوری حداکثری** کمک کند.